×

×

The most important parts of the valve product are casting valve bodies. They each are important for regulating the movement of fluids or gasses through pipelines. Picture the valve body as the exterior, much like an apple's skin which houses and nurtures within it some of what comprises a fruit. Here we will take a look at some aspects of casting valve bodies. In this article, we will introduce a Boqiao casting valve body from the perspective of what are its primarily components suitable for high-pressure situations with traditional wide applications, how does it form during castings processing steps which material is candidate to be selected and principal consideration factors in manufacturing design development.

The casting valve body consists of several main parts working together. Those include, but are not limited to a top flange, bottom flange, body and stem. The valve is linked to the pipeline at its top flange. It is a bridge between the valve and the pipe. The valve is attached to the pipe outlet at its bottom flange which controls the exit way for liquid or gases. Body — That's the big part of your valve casting where all other inner parts are kept tightly in place. In other words, the stem is what does and undoes the opening and closing of your valve contribution. A stem opening or closing, depending on whether you turn a handle or know –usually is the main method for letting it flow in case of liquid/gas current to stop( Close) if not wanted, this way its acts as plug inside Valve Software.

The casting valve bodies are the best choice for high-pressure situations, they can handle a lot stress and pressure. That said, it turns out that they have no problem functioning under the most intense of conditions and will not just fall apart or leak. These are made special ready to withstand even the high range of pressure. Moreover, the Boqiao valve body is manufactured from materials that last longer. And this makes them perfect for applications requiring such durability as well, where the valve is generally under constant pressure like in factories or power plants. Engineers use them by virtue of their reliability, in which they need it for long-term sustainability also important to the safety and efficiency within these environments.

The casting of the valve bodies is an interesting process and ion includes several key steps. The first thing that is done with a mold would be hot liquid metal is poured into what you call the shape. This mold is meant to produce the intermediate-development form for the valve body. The liquid metal is poured in, and then it gets the time to cool. Upon cooling, it will go from liquid to solid in similar shape but more viscous: thus molding the valve casting body. Another critical point about the AM manufacturing processes is that they offer a way to develop complex shapes which traditionally proved difficult if possible by other existing methods. This makes the valve body a powerful and long-lasting piece bearing high-pressure, effectively.

Proper selection of the material for your casting valve body is a critical step. Choosing a material will directly influence the operation and lifetime of your valve body. The options are varied and each comes with certain pros! Stainless steel, bronze, brass and cast iron are some of the standard choices. The stainless steel stacks are the first particular option for most consumers because they incredibly strong and resistant to rust, this material is ideal for several common uses. Other suitable materials for castings are bronze and brass, being often the next-cheapest (if price were a consideration) after aluminum; they are widely quoted as "unsuitable" for cold casting. In contrast cast iron has considerable strength and is resistant to nearly any form of heat, which makes it a choice for machineries.

Cast valve body designs should be created to meet the success of each application. It must be made of the right material, manufactured in a way that suits your process and what it was going to do with such pressure etc. Knowing exactly what the Boqiao cast valve body will be used for and how much pressure it must withstand can assist you in selecting a material to make your valves out of. However, the valve itself must be designed considering that it is intended for a specific purpose. Fourth, the choice of the best production process is to guarantee that cast valve body manufacturing has good quality and meets all required standards.

Since 1999 we have manufactured and sold over 2000 units. Casting valve body has earned a good reputation among customers due to our reliability and quality as well as excellent customer service. In addition to sales in all cities across the country Our products have also been shipped to Southeast Asia, Africa South America, Middle East and many other locations and are well-received by customers. Based on the business ethos of cooperation and win-win, sincerity and integrity, BoQiao will continue to pursue the path of professional development and continuously improve products and services that better suit the needs of its customers. Need to help customers create greater value.

In 1979 we started our journey in the field of Casting valve body through the purchase of casting materials This was the start of our knowledge and presence in the marketplace Through the years we've built long-lasting relationships with our clients by providing high-quality products and exceptional service In 1997 we expanded our business to include manufacturing of industrial electric furnaces This strategic move allowed us to provide more comprehensive solutions for our clients and satisfy their increasing demand for dependable efficient heating equipment Our commitment to innovation and high-quality during this time period stood us out in the competitive landscape By 2002 we diversified our product offering by moving into the manufacturing of casting equipment sector This expanded our capabilities to provide a complete selection of casting solutions from materials to machinery to ensure that our clients could trust us with all their casting needs Our experience and extensive knowledge of the field have earned us the reputation of a reliable supplier for companies seeking top-quality casting equipment and services We've always been committed to customer satisfaction and continuous improvement This has enabled us to evolve and adapt in a market that is constantly changing

Nanjing BoQiao Machinery Co., Ltd is a professional designing, manufacturing, selling manufacturer of various casting machinery, heat treatment equipment and industrial furnaces. Existing products including gravity casting machines, low-pressure casting machines, melting furnaces, annealing furnaces, quenching furnaces, aging furnaces and transverse magnetic furnaces and others have formed 18 types and nearly 100 kinds of product specifications. We offer a wide range of Casting valve body that include technical consultation, equipment selection and manufacturing and process design, as well as training, and operation. Let our products add value for our clients. Products are widely used in: electric power fittings, motorcycle parts, auto parts, new energy, electronic and electrical, high-voltage switch, engineering machinery, aerospace castings, fans, household appliances and other professional castings production enterprises.

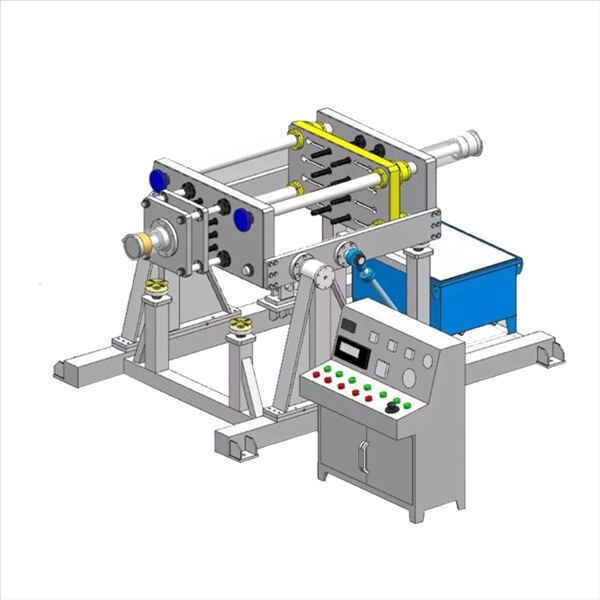

The BoQiao gravity casting machine has been designed with a compact structure which makes it a Casting valve body for a variety of production environments. Its top-quality performance guarantees an efficient and precise casting while the user-friendly operation simplifies the process of production, allowing operators to achieve optimal outcomes with only minimal training. This versatile machine is extensively utilized across multiple industries, including motorcycle parts, auto parts and electric power fittings as well as engineering equipment. The machine's cost-effectiveness and durability make it an excellent option for companies seeking reliable casting solutions. Customers appreciate the machine's constant high-quality and the ease of its maintenance and operation which minimizes downtime and boosts productivity.